«Дуплексная защита» основана на одновременном применении двух классических систем защиты стали от коррозии: гальванизации и полимерного покрытия. Это решение обычно используется, когда применение нержавеющей стали экономически нецелесообразно, и типично для металлических конструкций, подверженных воздействию особо агрессивных сред, таких как промышленные предприятия, прибрежные зоны или контакт с водой, содержащей химические вещества. В зависимости от конкретной конфигурации, дуплексная система повышает долговечность и эффективность защиты в 1,2–2,5 раза по сравнению с применением каждого метода по отдельности.

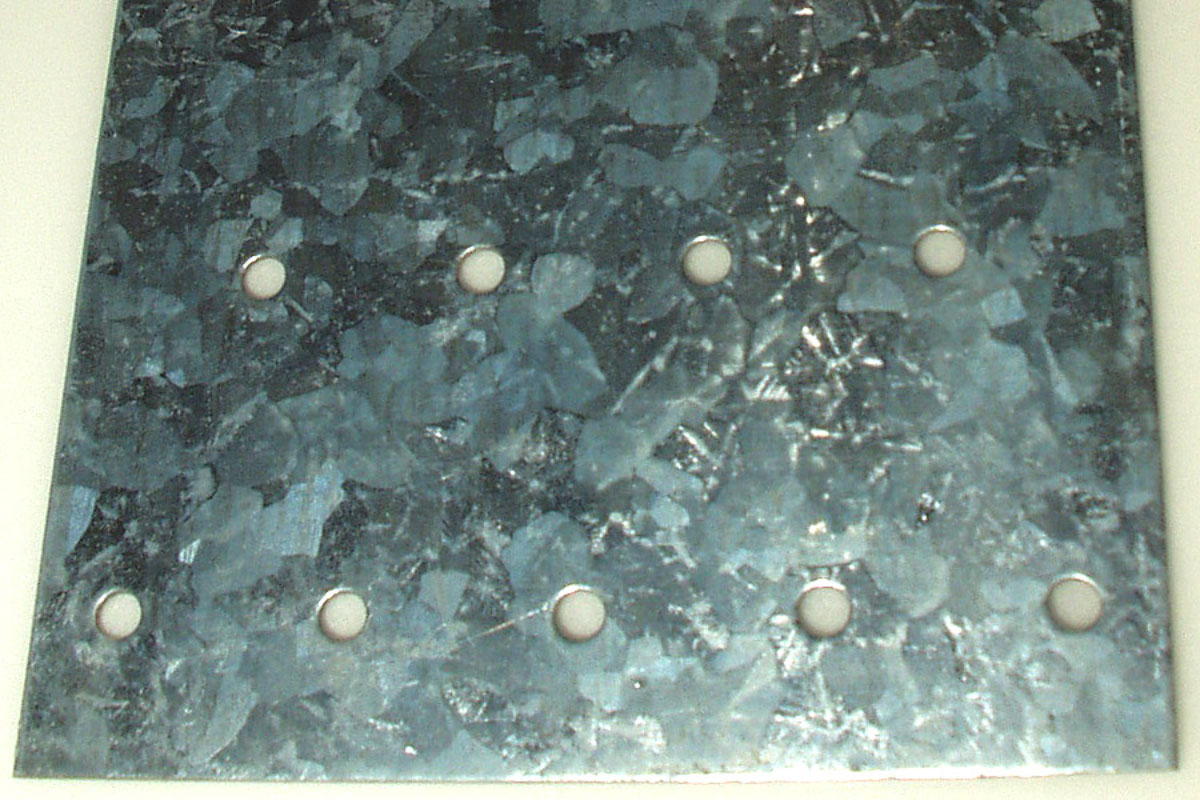

Процесс начинается с гальванизации, в результате которой на стали образуется слой цинка. Поскольку цинк является более реакционноспособным металлом, чем железо, он действует как жертвенный анод. В присутствии кислорода цинк сначала реагирует с образованием оксида цинка, который, в свою очередь, реагирует с атмосферным углекислым газом, образуя стабильный слой карбоната цинка. Это темно-серое, высокопрочное соединение представляет собой эффективный барьер, защищающий нижележащую сталь даже от незначительных поверхностных повреждений, таких как царапины или точечная коррозия.

Необходимая толщина оцинкованного слоя определяется исходя из толщины защищаемого металла, категории воздействия окружающей среды (обычно определяемой стандартом ISO 9223) и применимого стандарта оцинковки, такого как ISO 1461 или ASTM A123. Эта толщина обычно составляет от 55 до 200 микрометров.

Затем наносится финишное покрытие. Это может быть порошковое покрытие, соответствующее стандарту ASTM D6386 и часто не требующее грунтовки, или полиуретановая или эпоксидная краска, соответствующая таким стандартам, как ISO 12944-5. Помимо обеспечения дополнительной физической защиты от влаги и коррозионных агентов, этот слой придает цвет. Типичная толщина этого покрытия составляет от 90 до 300 микрометров.

В целом, дуплексная система обеспечивает общую защитную толщину от 150 до более 400 микрометров. Для гарантии ее качества и долговечности необходим строгий контроль качества, включая точные измерения толщины с использованием таких методов, как магнитная индукция или фазочувствительные вихревые токи. Эти измерения дополняются испытаниями на эксплуатационные характеристики, такими как испытание солевым туманом и испытания на адгезию.

Автор: Микель Солис, старший архитектор Отдела архитектуры Amusement Logic